Projektablauf - Brasselplast GmbH Kunststofftechnik

Hauptmenü:

Projektablauf

Nachdem wir den Auftrag erhalten haben, werden die Zeichnungen vom Kunden durch unseren Ingenieur kontrolliert. Danach geben wir dem Kunden Hinweise ab, wie er sein Bauteil spritzgussgerecht umzeichnen respektive verbessern kann. Wenn es vom Kunden gewünscht wird, können wir die Bauteile auch für ihn umzeichnen. Wir haben die Möglickeit Füll- und Verzugsanalysen durchzuführen, falls es sinnvoll ist.

Danach erhalten wir die Werkzeugkonstruktionen, diese werden wiederum durch den Ingenieur kontrolliert und gegebenenfalls Verbesserungsmassnahmen eingeleitet. Falls der Kunde es wünscht, senden wir die Konstruktionen auch gerne dem Kunden zur Begutachtung.

Durch diese Massnahmen können wir ...

- Dem Kunden perfekte, spritzgussgerechte Teile liefern

- Den Kunden auf mögliche Probleme hinweisen

- Einen stabilen Prozess gewährleisten

- Enge Toleranzen einhalten

- Optimierte Spritzgusswerkzeuge herstellen

Projektbeispiel

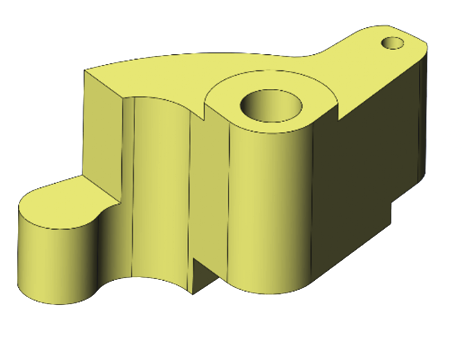

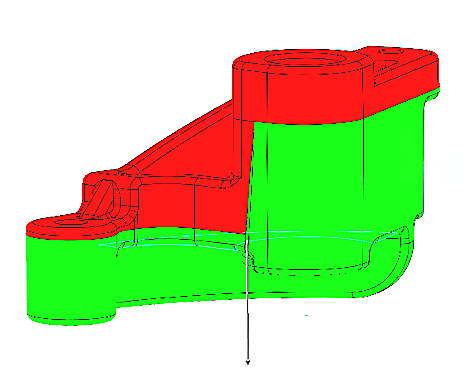

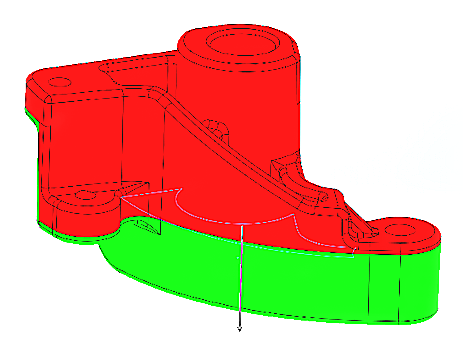

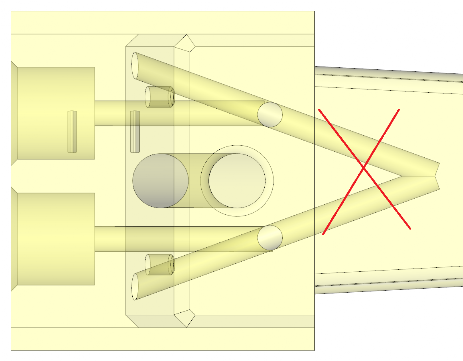

Ursprungsteil (Fräsbauteil)

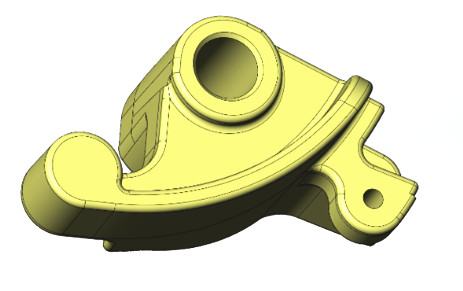

Spritzgussgerecht umgezeichnet

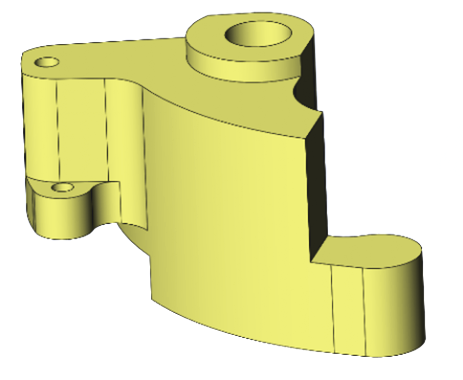

Entformung

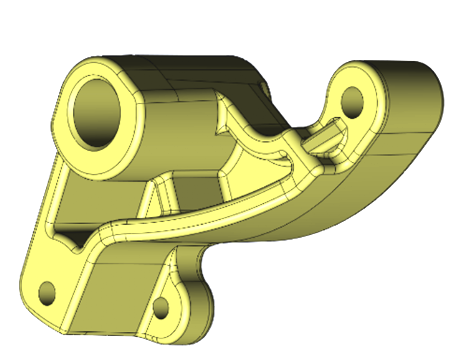

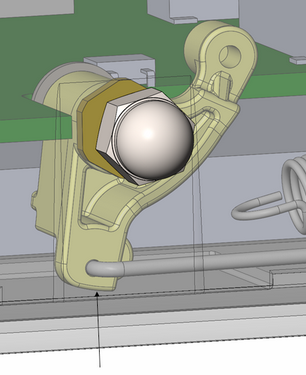

Platz zum Gehäuse sollte vergrössert werden Mass 0.89mm

Problem

Problemdarstellung des Kunden

Der Kunde möchte das Mass 0.89mm um 0.2mm reduzieren um mehr Platz zum Gehäuse zu erhalten.

Lösung des Ingenieurs

Achsabstand um den gleichen Betrag reduzieren damit die Wandstärke erhalten bleibt.

Mögliche Probleme:

- Diese Stelle ist fülltechnisch kritisch. Die Wandstärke sollte an dieser Stelle eher grösser sein.

- Zusammenfluss (Festigkeit)

- Wird nicht sauber gefüllt

Alternative Lösung:

- Gehäusewand an dieser Stelle um 0.5mm erhöhen

- Gehäuse in diesem Bereich frei stellen

Wichtig:

Richtige Position vom Anspritzpunkt, ev. durch Füllsimulation ermitteln um zu gewährleisten, dass ein eventueller Zusammenfluss nicht bei der kritischen Stelle liegt.

Massnahmen (Rücksprache mit dem Kunden)

Fazit:

Nach Absprache mit dem Kunden und dem Ingenieur wurde festgelegt, dass die Anpassung der Gehäusewand mit Aussparung die beste Lösung ist. Damit können die mechanischen Ansprüche an das Bauteil gewährleistet werden. Es wurde auch eine Füllsimulation durchgeführt damit an der kritischen Stelle kein Zusammenfluss entsteht.

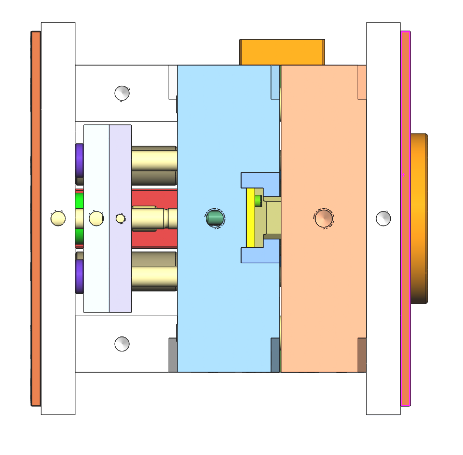

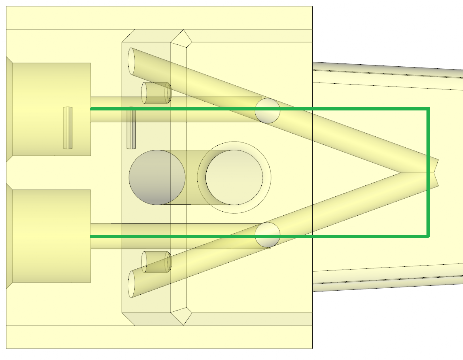

Nachdem wir die Werkzeugkonstruktion erhalten haben, wurde diese nun durch uns geprüft. In diesem Schritt prüfen wir nicht nur die Einbringung des Bauteils im Werkzeug, sondern auch alle Details die wichtig sind in Bezug auf die Maschine die bei der Produktion verwendet werden soll. Die Konstruktion war schon sehr gut ausgeführt und bedurfte nur einer kleinen Optimierung im Bereich der Temperierung.

Werkzeugkonstruktion

Der Kühlkreislauf soll wie dargestellt angepasst werden, um eine bessere Prozessfähigkeit zu gewährleisten (Gleichmässige Temperierung)

Technische Freigabe - Bemusterung - Serie

Nachdem die technischen Details geklärt und umgesetzt wurden, kann nun das Werkzeug hergestellt werden. Wir spritzen daraufhin eine erste Musterserie die auf alle Qualitätsansprüche durch unseren Kunden geprüft wird. Wenn die Muster keiner weiteren Anpassungen bedürfen (z.B. Masskorrekturen, Oberflächenfehler, Farbe, usw.) wird durch unseren Kunden eine Freigabe erteilt. Diese Freigabe in Form eines unterschriebenen Gutmusters schliesst die Entwicklung eines neuen Bauteils ab. Nun können die Teile jederzeit gemäss den vereinbarten Qualitäts- und Lieferbedingungen bei uns bestellt werden.

Es würde uns sehr freuen Ihr Projekt umsetzen zu dürfen!